نورد

نمایش 1–12 از 13 نتیجه

همه چیز درباره دستگاه نورد فلزات | از معرفی تا کاربرد و خرید مطمئن

در دنیای امروز، صنایع فلزی نقش اساسی در شکلگیری زیرساختهای عمرانی، تولیدات صنعتی و حتی زندگی روزمره ما دارند. از ساخت سازههای عظیم فلزی گرفته تا تولید قطعات کوچک و دقیق، همه نیازمند فناوریها و دستگاههایی هستند که بتوانند با سرعت، دقت و کیفیت بالا فرآیند تولید را پیش ببرند. یکی از این ماشینآلات پرکاربرد، دستگاه نورد فلزات است.

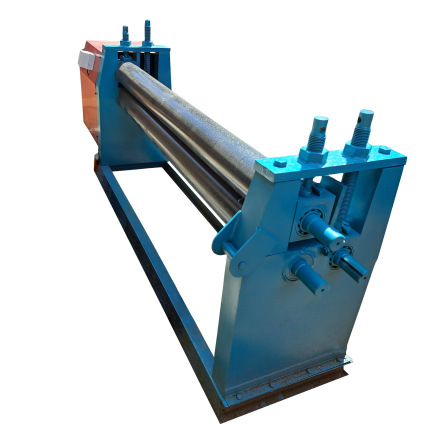

دستگاه نورد با استفاده از فشار غلطکها، فلز را تحت تأثیر قرار میدهد و آن را به شکل دلخواه در میآورد. این فرآیند میتواند شامل خم کردن، گرد کردن، شکلدهی یا حتی نازککاری ورقهای فلزی باشد. به همین دلیل، دستگاه نورد به یکی از اصلیترین تجهیزات در صنایع مختلف مانند ساختمانسازی، خودروسازی، لولهسازی و کارخانجات تولید قطعات فلزی تبدیل شده است.

برند تکنو ماشین بهعنوان یکی از فعالترین و معتبرترین تولیدکنندگان ماشینآلات صنعتی در ایران، با طراحی و تولید دستگاههای نورد باکیفیت، توانسته پاسخگوی نیاز طیف وسیعی از صنایع باشد. ترکیب قدرت، دقت و طول عمر بالا باعث شده دستگاههای نورد تکنو ماشین به انتخاب اول بسیاری از کارگاهها و کارخانهها تبدیل شوند.

دستگاه نورد چیست؟

دستگاه نورد فلزات ماشینی است که برای تغییر شکل فلز تحت فشار و عبور آن از بین چند غلطک طراحی شده است. مکانیزم کار به این شکل است که قطعه فلزی – معمولاً ورق، پروفیل یا لوله – بین دو یا چند غلتک فولادی سختکاریشده قرار میگیرد. وقتی این غلطکها با قدرت زیاد به چرخش درمیآیند، فلز تحت فشار قرار میگیرد و بسته به تنظیمات دستگاه، یا خم میشود، یا نازکتر، یا به فرم منحنی و استوانهای تبدیل میشود.

چرا فرآیند نورد مهم است؟

یکی از ویژگیهای منحصربهفرد نورد، علاوه بر تغییر شکل فلز، افزایش خواص مکانیکی آن است. در واقع وقتی فلز از بین غلطکها عبور میکند، ساختار کریستالی آن دچار تغییر میشود و این تغییر باعث موارد زیر میگردد :

- افزایش استحکام کششی

- افزایش سختی سطحی

- بهبود یکنواختی ساختار فلز

به همین دلیل است که نورد نه تنها برای فرمدهی، بلکه برای بهبود کیفیت مواد خام هم استفاده میشود.

مقایسه نورد با سایر روشهای فرمدهی فلز

روشهای مختلفی برای شکلدهی فلز وجود دارد؛ مثل پرسکاری، کشش عمیق یا حتی برش لیزری. اما نورد نسبت به این روشها چند مزیت مهم دارد:

- امکان تولید قطعات بزرگ و ورقهای طویل بدون افت کیفیت.

- صرفهجویی اقتصادی در تولید انبوه.

- قابلیت تولید ورقها و پروفیلها با ضخامت دقیق و یکنواخت.

- قابلیت اجرای عملیات هم روی فلزات نرم (مثل آلومینیوم) و هم روی فلزات سخت (مثل فولاد).

انواع تغییر شکل در فرآیند نورد

دستگاه نورد میتواند بر اساس نیاز، تغییرات مختلفی روی فلز اعمال کند:

- نورد گرم: فلز در دمای بالا از میان غلطکها عبور میکند و شکلدهی راحتتر انجام میشود.

- نورد سرد: فلز در دمای محیط نورد میشود که دقت بالاتر و سطح صیقلیتر ایجاد میکند.

- نورد خمشی (فرمدهی): برای تبدیل ورق به اشکال گرد، مخروطی یا استوانهای.

- نورد نازککاری: کاهش ضخامت ورقها بدون از دست دادن استحکام آنها.

ویژگیهای اصلی دستگاه نورد تکنو ماشین

-

بدنه مستحکم و صنعتی

بدنه دستگاه از فولاد مقاوم ساخته شده که در برابر فشار و ضربه دوام بالایی دارد و امکان استفاده طولانیمدت در شرایط سخت صنعتی را فراهم میکند.

-

غلطکهای سختکاریشده

استفاده از غلطکهای فولادی آبکاری و سختکاریشده، باعث میشود دقت و طول عمر دستگاه افزایش یابد و حتی هنگام نورد فلزات سخت مثل فولاد نیز کیفیت کار حفظ شود.

-

موتور قدرتمند و کممصرف

دستگاههای نورد تکنو ماشین مجهز به موتورهای الکتریکی با راندمان بالا هستند که علاوه بر قدرت کافی، مصرف انرژی پایینی هم دارند.

-

سیستم کنترل دقیق

در برخی مدلها، دستگاه به سیستمهای کنترلی پیشرفته مجهز است که امکان تنظیم سرعت و فشار نورد را به اپراتور میدهد. این موضوع باعث افزایش دقت در تولید قطعات میشود.

انواع دستگاه نورد فلزات

۱. بر اساس متراژ و ابعاد ورق

- مدلهای کوچک: مخصوص کارگاههای فلزی سبک، مناسب برای قطعات کوچک یا فرمدهی ورقهای کوتاه.

- مدلهای بزرگ: طراحیشده برای پروژههای صنعتی و ورقهای بلند، مثل مخزنسازی یا سازههای فلزی.

۲. بر اساس ضخامت ورق

- نورد سبک (تا ۳ میلیمتر): مناسب صنایع دکوراتیو، تهویه و قطعات ظریف.

- نورد نیمهسنگین (۳ تا ۱۰ میلیمتر): پرکاربردترین رده برای کارگاهها و صنایع متوسط.

- نورد سنگین (۱۰ میلیمتر به بالا): مخصوص صنایع سنگین مثل پتروشیمی، خودروسازی و ساخت سازههای بزرگ.

۳. بر اساس جنس متریال

- فولاد نرم: دستگاههای عمومی برای این متریال مناسب هستند.

- استیل ضدزنگ: نیازمند غلطکهای سختکاریشده و مقاوم در برابر سایش.

- آلومینیوم و مس: نرمترند و نیاز به کنترل فشار دقیقتر دارند تا بدون آسیب فرم داده شوند.

۴. بر اساس نوع سیستم محرک

- نورد مکانیکی/برقی: با موتور الکتریکی و سیستم مکانیکی کار میکند، اقتصادیتر و مناسب تولیدات متوسط. این نوع تا حداکثر ضخامت 10 میلی متر را پوشش می دهد.

- نورد هیدرولیکی: قدرت و دقت بالاتر، مخصوص ورقهای ضخیم و پروژههای سنگین. این نوع از حداقل 8 میلی متر ضخامت را پوشش می دهد.

نکته : گاهی در طراحی دستگاه تفاوت بین سهغلطکی و چهارغلطکی مطرح میشود. دستگاههای چهار غلطکی برای دقت بالاتر و ورقهای ضخیمتر کاربرد دارند، اما این تفاوت بیشتر مربوط به ساختار دستگاه است و دستهبندی اصلی محسوب نمیشود.

کاربردهای دستگاه نورد در صنعت

دستگاه نورد به دلیل قابلیت شکلدهی دقیق فلزات، در طیف گستردهای از صنایع مورد استفاده قرار میگیرد. در ادامه، مهمترین کاربردهای این دستگاه را بررسی میکنیم:

۱. صنعت ساختمانسازی

کاربردها:

- ساخت تیرآهنها، ستونها و سازههای فلزی.

- نورد پروفیل برای تولید درب و پنجرههای فلزی.

- فرمدهی ورقها برای پوششهای ساختمانی و سقفهای فلزی.

در ساختمانسازی دقت و استحکام حرف اول را میزند. دستگاه نورد کمک میکند ورقها و پروفیلها با کیفیت یکنواخت و

۲. صنعت خودروسازی

کاربردها:

- تولید قطعات بدنه خودرو مثل دربها، سقف و شاسی.

- ساخت قطعات لولهای برای سیستمهای اگزوز و شاسیهای تقویتی.

قطعات خودرو باید هم سبک باشند و هم مقاوم. نورد باعث میشود ورقها نازکتر ولی مستحکمتر شوند؛ چیزی که در خودروسازی حیاتی است.

۳. مخزنسازی و لولهسازی

کاربردها:

- تولید لولههای فولادی با قطرهای مختلف.

- ساخت مخازن استوانهای و تحت فشار.

در این صنعت، کوچکترین خطا در خمکاری میتواند باعث نشتی یا شکست قطعه شود. دستگاه نورد با دقت بالا این ریسک را به حداقل میرساند.

۴. صنایع دکوراسیون و مبلمان فلزی

کاربردها:

- تولید قطعات منحنی و فرمدار برای طراحی داخلی.

- نورد پروفیلهای سبک برای مبلمان و سازههای ظریف.

در این صنعت ظاهر و ظرافت بسیار مهم است. نورد دقیق کمک میکند تا قطعات هم زیبا باشند و هم استحکام لازم را داشته باشند.

۵. صنایع انرژی و پتروشیمی

کاربردها:

- تولید لولهها و اتصالات مورد نیاز خطوط انتقال.

- ساخت سازههای فلزی سنگین.

این صنایع به دستگاههایی نیاز دارند که بتوانند ورقهای ضخیم و سنگین را با دقت بالا فرم بدهند؛ جایی که نورد چهار غلطکی بهترین گزینه است.

۶. صنایع کوچک و کارگاهی

کاربردها:

- تولید سازههای فلزی سبک.

- خمکاری و ساخت قطعات سفارشی در تیراژ پایین.

جمعبندی

چه در پروژههای عظیم مثل ساختمانسازی و خودروسازی و چه در کارگاههای کوچک و سفارشی، دستگاه نورد یکی از ابزارهای حیاتی برای فرمدهی فلزات است. انتخاب مدل درست، کیفیت تولید را بالا میبرد و هزینهها را کاهش میدهد.

اجزای اصلی دستگاه نورد و نحوه کارکرد آن

برای اینکه انتخاب درستی داشته باشید، خوب است بدانید دستگاه نورد از چه بخشهایی تشکیل شده و هر قسمت چه نقشی در عملکرد دستگاه دارد. آشنایی با این اجزا کمک میکند راحتتر متوجه شوید کدام مدل برای شما مناسبتر است و هنگام خرید دقیقتر تصمیم بگیرید.

۱. بدنه (Frame)

- ستون اصلی دستگاه است که همه اجزا روی آن نصب میشوند.

- باید از فولاد مقاوم ساخته شده باشد تا در برابر فشار و ارتعاش مقاومت کافی داشته باشد.

- کیفیت بدنه ارتباط مستقیم با عمر مفید دستگاه دارد.

۲. غلطکها (Rollers)

- مهمترین بخش دستگاه نورد هستند.

- معمولاً از فولاد سختکاریشده ساخته میشوند تا بتوانند در برابر سایش و فشار زیاد دوام بیاورند.

- بسته به نوع دستگاه، ممکن است سه غلطکی یا چهار غلطکی باشند.

- وظیفه اصلی آنها شکلدهی یا نازککاری فلز است.

۳. موتور و سیستم انتقال قدرت

- در دستگاههای دستی این قسمت وجود ندارد، اما در مدلهای برقی موتور وظیفه چرخاندن غلطکها را دارد.

- موتور باید قدرت کافی برای نورد ورقهای ضخیم را داشته باشد.

- سیستم انتقال قدرت (چرخدنده یا زنجیر) نیروی موتور را به غلطکها منتقل میکند.

۴. سیستم تنظیم فشار

- به اپراتور اجازه میدهد فاصله بین غلطکها را تنظیم کند.

- این موضوع تعیین میکند که ورق یا پروفیل چقدر خم یا نازک شود.

- در مدلهای پیشرفته، این سیستم هیدرولیکی یا برقی است که دقت بالاتری دارد.

۵. تابلو یا سیستم کنترل

- در دستگاههای اتوماتیک وجود دارد.

- امکان تنظیم سرعت، فشار و حتی برنامهریزی برای تولید قطعات یکسان را فراهم میکند.

- وجود این بخش باعث میشود خطای اپراتور کمتر شود.

۶. پایه و سیستم ایمنی

- پایهها وظیفه تحمل وزن دستگاه و ارتعاشات را دارند.

- سیستم ایمنی هم برای جلوگیری از گیر کردن دست یا آسیب به اپراتور طراحی میشود.

نحوه کارکرد دستگاه نورد

- ابتدا ورق یا پروفیل فلزی بین غلطکها قرار میگیرد.

- با روشن شدن موتور (یا چرخش دستی در مدلهای ساده)، غلطکها شروع به حرکت میکنند.

- فشار واردشده از طرف غلطکها باعث تغییر شکل فلز میشود.

- بسته به میزان فشار و تنظیم فاصله غلطکها، ورق میتواند خم شود، ضخامتش کاهش یابد یا به شکل استوانه و مخروطی دربیاید.

نکات مهم قبل از خرید دستگاه نورد

انتخاب دستگاه نورد مناسب فقط به قیمت آن بستگی ندارد؛ بلکه باید با توجه به نوع کاربری و نیازهای شما انجام شود. رعایت این نکات باعث میشود بهترین انتخاب را داشته باشید و در آینده هم از نظر کیفیت تولید و هم از نظر هزینهها خیالتان راحت باشد.

۱. نوع کاربری شما چیست؟

قبل از هر چیز باید مشخص کنید دستگاه نورد را برای چه نوع کار و چه حجم تولیدی میخواهید:

اگر کارگاهی کوچک دارید و بیشتر کارهای سبک، سفارشی یا تیراژ پایین انجام میدهید → مدلهای کوچک و اقتصادی (برقی یا مکانیکی) انتخاب بهتری هستند.

اگر در کارخانه فعالیت میکنید و تولید انبوه یا ورقهای ضخیم دارید → بهتر است سراغ مدلهای هیدرولیکی و صنعتی بروید.

علاوه بر حجم کار، حتماً به حداقل قطر گردکن دستگاه توجه کنید؛ چون اگر قصد دارید قطعات استوانهای کوچک یا مخزنهای با قطر کم تولید کنید، باید دستگاهی بخرید که توانایی رسیدن به قطرهای پایینتر را داشته باشد.

۲. ضخامت ورق یا پروفیل مورد استفاده

- برای ورقهای نازک و سبک، دستگاههای معمولی کفایت میکنند.

- برای ورقهای ضخیمتر، به دستگاههای قدرتمندتر (مثل نورد چهار غلطکی) نیاز دارید.

۳. فضای کارگاه

قبل از خرید حتماً ابعاد دستگاه را با فضای کارگاه یا کارخانه خود مقایسه کنید. برخی مدلها جمعوجورتر هستند و برای کارگاههای کوچک ایدهآلاند.

۴. سرعت و دقت مورد نیاز

اگر تولید شما نیازمند سرعت بالا و دقت در ابعاد است، بهتر است سراغ دستگاههایی بروید که به سیستم کنترل دقیق مجهز باشند.

۵. خدمات پس از فروش و قطعات یدکی

یکی از مهمترین معیارها در خرید دستگاه صنعتی، پشتیبانی و دسترسی به قطعات یدکی است. از آنجایی که برند تکنو ماشین تولیدکننده داخلی است، خیال شما بابت تأمین قطعات و خدمات همیشه راحت خواهد بود.

۶. بودجه و صرفه اقتصادی

- خرید دستگاهی که دقیقاً متناسب با نیاز شما باشد، از خرید دستگاه بزرگتر و پرهزینهتر بهتر است.

- چون تکنو ماشین تولیدکننده است، دستگاهها بدون واسطه و با قیمت رقابتی عرضه میشوند.

۷. توجه به حداقل قطر گردکن دستگاه

هر دستگاه نورد خمشی یک محدودیت به نام حداقل قطر گردکن دارد. این یعنی کوچکترین قطری که دستگاه میتواند ورق یا پروفیل را بدون مشکل خم یا گرد کند.

اگر قصد دارید قطعات کوچک مثل لوله یا مخزنهای با قطر کم تولید کنید، باید دستگاهی انتخاب کنید که حداقل قطر پایینتری داشته باشد.

هرچه ضخامت یا سختی ورق بیشتر باشد، حداقل قطر گردکن هم بزرگتر خواهد بود.

نتیجهگیری

دستگاه نورد فلزات یکی از حیاتیترین تجهیزات در صنایع فلزی است که نقش مهمی در خمکاری، فرمدهی و نازککاری ورقها و پروفیلها دارد. انتخاب درست دستگاه میتواند کیفیت تولید شما را افزایش دهد، هزینهها را کاهش دهد و سرعت کار را بالا ببرد.

برند تکنو ماشین بهعنوان یک تولیدکننده داخلی دستگاههای نورد، توانسته با ترکیب کیفیت بالا، طراحی مهندسیشده و خدمات پس از فروش مطمئن، جایگاه ویژهای در میان کارگاهها و کارخانهها پیدا کند. خرید از تکنو ماشین به معنای خرید یک دستگاه صرف نیست؛ بلکه شما یک شریک صنعتی مطمئن در کنار خود دارید.

پرسشهای متداول درباره دستگاه نورد

۱. دستگاه نورد چه تفاوتی با پرسکاری دارد؟

در پرسکاری، فلز با فشار یکباره قالب تغییر شکل میدهد، اما در نورد، فلز بهصورت تدریجی و یکنواخت بین غلطکها فرم میگیرد. این روش دقت و کیفیت بالاتری دارد.

- آیا امکان نورد ورقهای ضخیم وجود دارد؟

بله، دستگاههای نورد چهار غلطکی مخصوص ورقهای ضخیم طراحی شدهاند و میتوانند خمکاری یا نازککاری دقیق انجام دهند.

- خدمات پس از فروش دستگاههای تکنو ماشین چگونه است؟

بهدلیل اینکه تکنو ماشین تولیدکننده داخلی است، قطعات یدکی و خدمات فنی همیشه در دسترس مشتریان قرار دارد.

- آیا امکان سفارشیسازی دستگاه وجود دارد؟

بله. با توجه به نوع صنعت و نیاز مشتری، دستگاهها میتوانند با ویژگیها و امکانات خاص طراحی و تولید شوند.

- قیمت دستگاه نورد تکنو ماشین چطور است؟

بهدلیل تولید داخلی و حذف واسطهها، دستگاهها با قیمت رقابتی عرضه میشوند. برای دریافت لیست قیمت بهروز میتوانید با واحد فروش تماس بگیرید.